För att förbli konkurrenskraftiga har organisationer ständigt i uppdrag att minska lager och samtidigt bibehålla en hög servicenivå till kunden. Den exakta mängden lager som krävs för att leverera i tid konsekvent diskuteras alltid. Förhållandet mellan lagernivåer och tjänstenivåer är komplext på grund av den stora variationen av tillverkningsprocesser. Att identifiera bra från det dåliga lagret är en annan skrämmande uppgift, men detta kan uppnås med hjälp av Inventory Quality Ratio (IQR) metodik. Baserat på dina materialorderpolicyer finns det beräkningar av servicenivå som kan förutsäga sannolikheten för framtida lageruttag. Dessa formler är dock värdelösa när dina processer är utom kontroll.

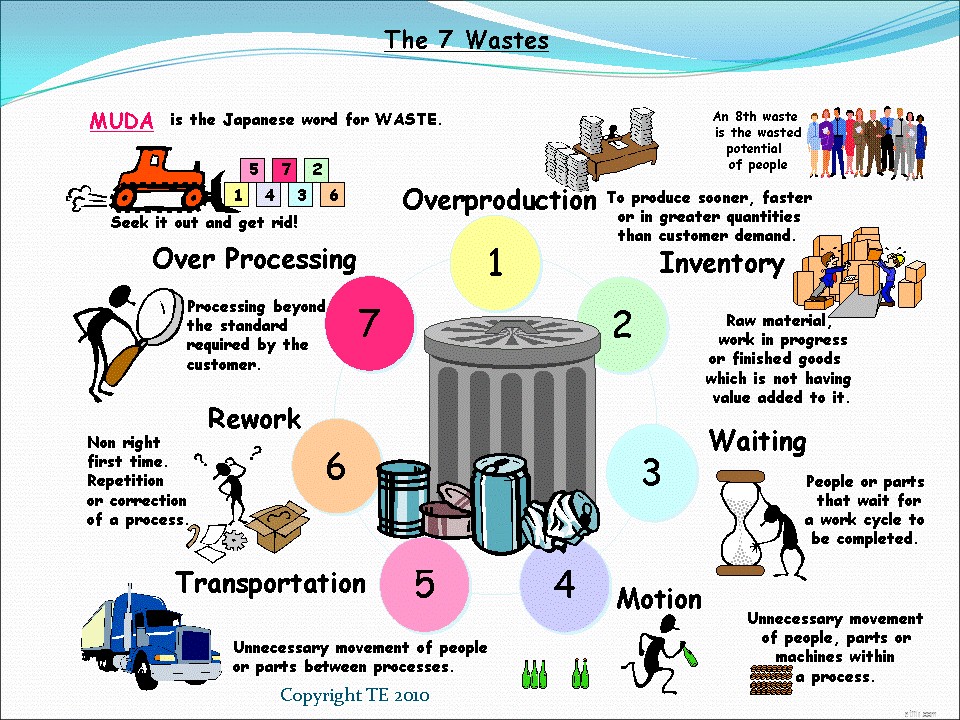

Ett system inte kan bearbeta när resultaten inte är repeterbara och har stor variation. Detta inkluderar både tillverknings- och planeringsprocesser. Det är denna osäkerhet som driver planerare att lösa problem genom att införa ytterligare lager i tillverkningsprocessen, men problemet ligger i ett av de 7 Wastes Of Lean Manufacturing.

W. Edwards Deming noterade att 80-90 % av variationen i processen beror på systemproblem. Att förstå processen och drivkrafterna till avfall är det första och viktigaste steget för att minska processvariation. Planerare har inte längre lyxen att ignorera processen och dölja problem med överskottslager. Jag rekommenderade att alla professionella inventarier strävar efter att bli en certifierad lean-utövare. Att identifiera typen av avfallsdrivande faktorer i en process är en av de första lärorna inom lean manufacturing.

1. Inventering – Binder kontanter och döljer avfall.

2. Defekter – All verksamhet som rör defekter är slöseri. Aktiviteter kan innefatta omarbetning, reparation, retur och skrotning.

3. Väntar – Tiden i kön även om den var planerad. Tiden för att arbeta på en produkt krävs inte.

4. Överproduktion – Skapar större onödiga köer, vilket innebär mer väntan. Den tid som ägnas åt överproduktion är bortkastad tid.

5. Bearbetning – Producerar till snävare toleranser än vad kunden kräver. Detta tar normalt mer tid och resurser.

6. Rörelse – Den överdrivna rörelsen som att gå, vrida eller böja sig på en enda plats. Detta ökar processtiden och många gånger inte ergonomiskt.

7. Transport – Att flytta, inventera, verktyg eller utrustning under en produktionsprocess är slöseri.

Nedan finns en lista över problem som är ökända för att orsaka lagerplanerare att maskera problemet med ökat lager.

1. Delar sitter i inspektion för länge.

2. Kön kan fyllas med delar som inte krävs för närvarande eller så är vissa produkter inspekterade till 100 % när endast ett slumpmässigt urval krävs.

3. Flaskhalsar vid de kritiska arbetscentra.

4. Operatörer spenderar möjligen för mycket tid på att söka efter verktyg, mätare och processritningar (Motion). Är det verkligen praktiskt för mataroperationer att producera snabbare än det begränsande arbetscentret (överproduktion)?

5. Skrota och omarbeta

När man står inför ett lager slut är det instinktivt att först skylla på låga lagernivåer. Vi måste bekämpa den instinkten och titta djupare in i processen. Att lägga till lager borde vara ditt sista alternativ efter att noggrant granskat de 7 Wastes Of Lean Manufacturing för att hitta grundorsaken. Läs dessa 5 tips för lagerhantering för att spara tid.

Vilka är måtten på ett kreditkort?

Vilka är fördelarna med svepkort?

Vilka är fördelarna med en kontantbudget?

Vilka funktioner har offshorebankverksamhet?

Vilka kännetecken har vanliga aktier?

Vilka är fördelarna med allmännyttiga bostäder?

Vad är lageromsättningskvoten och hur beräknas den?

Vilka är fördelarna med GI Bill?